ディープテックにおけるスケールアップの考え方(化学・素材) ―無次元数が示す量産設計のヒント

1.量産は事業デザインの中核

量産フェイズに移行するタイミングで顕在化する課題は数多くありますが、特に発熱反応や混合・輸送の課題はスケールアップ時に顕在化しやすく、冷却能力や撹拌効率が実験室レベルでは見過ごされがちな「割れ目」として現れます。こうした課題は研究の深化だけでは十分に解決できないことが多く、設計・実装・資本を統合的に扱う姿勢が必要です。

材料・化学系のスタートアップでは、研究成果やサイエンスの先進性が注目される傾向がある一方、実際の量産移行時にはエンジニアリングの知見や設計力がより重要になります。研究と社会実装の間を埋めるのは科学的発見だけでなく、工学的にスケールをどう扱い、制御するかという実務知でもあります。

今回、本稿をまとめるにあたり、東北大学 大学院工学研究科 化学工学専攻 プロセス要素工学講座 助教の廣森浩祐先生にお話を伺いました。

本稿では、量産を「単なる研究の延長」ではなく「事業デザインの中核」として捉え、その検討に役立つ視点を整理します。スケール設計の難所を見通す上で有効な指標や考え方を紹介しながら、海外の化学プラント事例も参照し、研究者や起業家が初期段階で持つべき問いを探ります。

2.スケール設計の地図

量産を考える際、研究室で得られたデータをそのまま大きな装置に移すことは現実的ではありません。スケールが変わると、現象の支配条件、工程の要件、資本の配分がそれぞれ異なる姿を見せることが多いためです。

ここでは、スケール設計を三つのレイヤーに分けて捉える視点を紹介します。

- 物理レイヤー:反応、移動現象、混合、熱といった基本的な物理現象が保存されるかどうか。

- 生産レイヤー:人や工程、装置にどのような制約が現れるのか。図面と現場の間で、しばしば食い違いが生じるためです。

- 資本レイヤー:CAPEX(初期投資)、OPEX(運転コスト)、開発に要する時間。これらは事業の持続性を左右する要素となります。

相似則をそのまま適用して「すべてを揃える」ことは理論的には魅力的ですが、実務では困難なことが多く、支配的な指標を優先順位づけして揃えるという現実的なアプローチを採ることが重要だと考えています。

また、このように三つのレイヤーを整理しておくと、リスクがどこに潜んでいるか、次の段階で何を検証すべきかを早い段階から見極めやすくなるという利点もあります。

3.物理レイヤー:代表的な無次元数と「なぜ必要か」

化学反応を伴うプロセスでは、ラボスケールの成果をそのまま量産に持ち込むことは困難です。装置が大きくなるにつれて、反応速度、物質移動、熱の挙動が別の支配条件を持ち始め、研究段階では安定していた”系”が突如として不安定化することもあります。こうした変化を理解するために、無次元数と呼ばれる指標が用いられています。ここでは特に重要な四つを取り上げます。

3.1. 第一Damköhler 数(DaI)

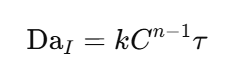

- 定義:反応速度スケールと物質移動スケール(滞留時間)の比率を表す指標です。

- 意味:ラボスケールでは反応速度が支配的で「反応律速」だと判断されていても、スケールが大きくなると混合や拡散の遅れにより「輸送律速」に移行することがあります。

- 考慮しない場合に起きること:反応速度が支配的か輸送現象が支配的かを見極められず、ラボで「反応律速」と判断した条件が実機では「輸送律速」に変わってしまう恐れがあります。その結果、原料が反応しきらず未反応成分が残ったり、副反応が進んで歩留まりや品質の低下を招く可能性があります。Daは反応と輸送の力関係を示すものであり、無視するとスケール移行時の根本的な判断を誤りやすくなります。

※ダンケラー数 (Damköhler number):

ダンケラーによって提唱された一連の無次元数。いくつかの種類があり、種々の表現があるが、比較的よく知られ、多くの場で用いられているのは、第1グループのダンケラー数で、流れの特性時間と化学反応の特性時間の比で表されるものである。(出典: 日本機械学会 機械工学事典)

3.2. 第二Damköhler数(DaII)

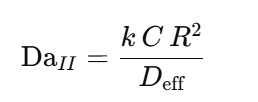

- 定義:反応速度と物質輸送速度(拡散や移動速度)の比率を表す指標です。

- 意味:反応速度が小さい場合には輸送に対して十分追随でき、反応は輸送に律速されませんが、反応速度が大きくなると輸送が追いつかず、供給や拡散が律速要因となります。DaII は「反応が速すぎて物質移動がボトルネックになるかどうか」を判断するための指標です。

- 考慮しない場合に起きること:ラボスケールで「反応律速」とみなされていた条件が、実機では「輸送律速」に転じてしまう恐れがあります。その結果、原料が十分に供給されず未反応成分が残ったり、拡散の遅れによって副反応が進み、歩留まりや品質が低下する可能性があります。DaII を無視すると、反応器設計やスケール移行時に律速の本質を誤解し、安全性や経済性に重大な影響を与えるリスクがあります。

3.3. Péclet 数(Pe)

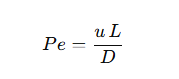

- 定義:移流と拡散の比を示す指標で、流体の混合や滞留時間分布を評価する際に用いられます。

- 意味:Peが大きいと移流が支配的で「プラグフロー」に近づき、Peが小さいと拡散や混合が卓越し「完全混合」に近づきます。実際の反応器はその中間に位置することが多く、理想モデルとの差異を埋める上でPeの理解は欠かせません。

- 考慮しない場合に起きること:ラボでは撹拌によって十分に混ざっていた系が、大型装置では軸方向に濃度や温度の勾配を生じることがあります。これにより、局所的に副反応が進んだり生成物の品質にばらつきが出る危険があります。Peは装置内部での流れと混合の挙動を示すものであり、見落とすと理想モデルとのずれを把握できないまま進んでしまいます。

3.4. Schmidt 数(Sc)

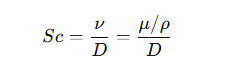

- 定義:運動量拡散(粘性)と物質拡散の比。流体の性質を表す基本的な指標の一つです。

- 意味:気液界面や液液界面での物質移動の効率を示します。特に粘度の高い液体や溶媒系では、Scが大きくなることで拡散律速が顕著になります。

- 考慮しない場合に起きること:粘度の高い液体や多相系では、粘性の影響で物質移動が律速となり、反応の進行や分離が計画通り進まなくなることがあります。結果として、処理時間やコストが膨らみ、収率改善の取り組みが空回りする危険があります。Scは流体特性が物質移動にどう影響するかを補正するものであり、無視すると界面現象や粘度効果を過小評価してしまう恐れがあります。

3.5. 使い方の要点

- DaI:反応と輸送の支配条件を見極める。

- DaII:反応速度と輸送速度の比を示し、反応律速か輸送律速かを判断する。

- Pe:反応器内での流れと混合の偏りを把握する。

- Sc:流体特性が物質移動効率に及ぼす影響を補正する。

これらを組み合わせることで、研究から量産への移行時に現れる”割れ目”を多面的に把握でき、リスクを早期に察知して設計や投資判断につなげることが可能になります。

4. 生産レイヤー:暗黙知を”工程仕様”へ

4.1. 律速の切り替わりを定量的に把握

前述したように律速の切り替わりを定量的に把握し、再現できる形で工程に落とすことが重要だと考えています。ここではそのための工夫を2つの観点で整理します。

律速検出のプロトコル:最小限の実験で見抜く

律速要因の切り替わりを特定するには、必ずしも全ての条件を網羅的に測定する必要はありません。以下のような焦点を絞った実験から重要な手がかりが得られます。

- 撹拌条件を変える:反応速度が回転数に強く依存する場合は物質移動が律速、依存性が消失すれば動力学が律速。

- 滞留時間を変える:転化率の上昇が鈍化するポイントが律速の切替点。

- 温度を変化させる:活性化エネルギーが急激に低下する場合、それは移動律速への移行を示すサイン。

これらの観測データを体系的に蓄積することで、自分たちのプロセスがどの無次元数(DaI・DaII・Pe・Sc など)に関連する指標に律速されているかを把握し、且つそれらを座標上にマッピングすることで、定量的に評価できるようになります。

経営判断への反映:トリガーを決めておく

せっかくデータを取得しても、「で、どう判断するのか?」が曖昧になりがちです。そこで、あらかじめ境界条件=トリガーを決めておくことが有効です。「計測 → 閾値 → 行動」のフローをスケールアップを見据えて事前に確立しておけば、研究現場の知見を経営判断に直接つなげられるようになります。

4.2. 暗黙知を形式知へ

量産段階では、設計図面と実際の設備の間に少なからずずれが生じることがあります。図面通りに製作しても、溶接方法や配管の取り回しといった細部が変わり、装置の挙動やメンテナンス性に影響が出ることがあります。研究室では均一で理想的に見えていたプロセスが、現場では思わぬ変化を見せるのはこのためです。例えば、熱交換器の細かな溝の加工や検査方法のわずかな違いが積み重なり、仕様書には記録されないまま「その工場でしか安定して作れない状態」になることがあります。こうした暗黙知は短期的には設備稼働に役立ちますが、スケール変更や拠点移転の際には大きな障害となり得ます。

そのため、できる限り早い段階から暗黙知を形式知に変えていく努力が求められます。例えば、スケールアップ要件をまとめたSRD(Scale-up Requirements Document)の形で、「どの条件を境界とするのか」「許容差はどの範囲か」「どの工程でサンプルを取るのか」を整理しておくことです。こうした文書化は、研究から量産への移行時の摩擦を軽減し、外注先や新しい製造パートナーとの連携をスムーズにします。

生産レイヤーでの工夫は地味に見えるかもしれませんが、研究と現場をつなぐ重要な橋渡しになります。

5. 資本レイヤー:コストは”反応効率”より”分離と安全”で跳ねやすい

スケールアップを進める際、多くの場合「反応器を大きくすればラボで得られた反応効率をそのまま再現できる」と考えがちです。しかし、この発想は思わぬコスト増につながる危険性をはらんでいます。反応効率を維持したままスケールアップしようとすると、冷却系や撹拌系に予想以上のCAPEX(初期投資)がかかり、運転コスト(OPEX)も膨らむケースが多くみられます。

さらに現実的には、反応そのものよりも分離工程や安全対策でコストが跳ねやすい傾向があります。ラボでは容易に処理できていた副生成物や残留溶媒が、実機では大量に発生し、その処理や回収に大きな投資が必要になることがあります。また、発熱反応や高粘度系では冷却能力の増強や耐圧設計、安全弁や防爆設備といった付帯設備が追加され、結果として投資規模が想定を超えてしまいます。

このようなリスクを減らすには、初期から無次元数に必要なパラメータを実測し、設計に織り込むことが不可欠です。反応と輸送のバランス、混合・拡散の実像、流体特性による物質移動の制約を数値として把握し、そこから逆算して装置の仕様や必要コストを設計する姿勢が重要です。

また、こうした計算や実験データを扱い、投資計画や安全設計に反映できるエンジニアリングに強いメンバーを採用・育成することも欠かせません。研究成果を社会実装するには、科学的発見だけでなく、工学的に「どこでコストが膨らむか」を読み解ける人材が必要だからです。

資本レイヤーでの視点は単なる資金繰りの問題ではなく、量産そのものの持続性を左右する根幹に位置しています。

6. 実際のケース

スケールアップの課題は、海外の化学プラントでも顕著に表れています。ここでは代表的な事例を取り上げ、量産段階でのリスクがどのように現れたのかを整理します。

T2 Laboratories(米国, 2007年)

ガソリン添加剤の前駆体を合成するバッチ反応で、冷却能力を超える発熱が発生し、反応器が過圧状態となり爆発に至りました。

このケースでは、反応速度と滞留時間のバランスというよりも、反応による発熱速度と冷却による除熱速度の比率、すなわち第二Damköhler数の応用(DaII)で考えるのが適切です。

ラボスケールでは等温的に管理できていた条件も、スケールアップによって体積に比べて伝熱面積が相対的に小さくなる(A/V 比の低下)ため、内部は断熱事象に近づきます。その結果、熱除去が追いつかず、反応は急激に加速して暴走に至りました。

ここで重要なのは、研究室で安定していた反応がスケールの拡大に伴い律速が切り替わるという現実です。小スケールでは「伝熱が十分に早い」ために支配的でなかった要因が、大スケールでは支配的になり、予期せぬ挙動を示します。

この事例からの示唆は明確です。スタートアップにとっても、発熱反応の支配的要素を無視してスケールアップを進めれば、

- 生産歩留まりの低下

- コスト構造の崩壊

- 再設計や追加投資による時間・資金の大幅なロス

といったリスクに直結します。さらに、こうしたトラブルは事業の信頼性を損ない、資金調達やパートナーシップ形成に悪影響を及ぼします。支配的な無次元数を把握し、その許容範囲に十分な余裕をもたせた設計を進めることが、量産化における安全性と持続性の確保に不可欠です。

7. 実務ツールと明日からできること

スケールアップの成功に必要なのは、特定の条件を再現することよりも、どの律速因子が変化し得るのかを早めに把握することです。そのためには、無次元数を補助線として実測データを取り込みながら設計を進める姿勢が求められます。無次元数を用いてプロセス全体を俯瞰し、それを織り込んだ実践が重要です。

7.1. 実務ツール

- DaI(反応と輸送の力関係):カロリメトリやパイロット運転で反応速度と滞留時間の比を測定し、どちらが律速となるかを早期に把握する。

- DaII(反応速度と輸送速度の比):反応速度と物質移動速度を比較し、拡散や混合が律速となるかを評価する。特に触媒粒子や多相系では、内部拡散の影響を検知する重要な指標となる。

- Pe(流れと混合の挙動):RTD測定やCFD解析を用いて装置内の実際の流動パターンを確認する。理想モデルとのずれを把握することで、局所的な副反応や温度むらを予測できる。

- Sc(流体特性と物質移動):粘度や拡散係数を測定し、界面での移動効率を推定する。高粘度液や多相系では特に、スケール移行時のボトルネックを見抜く指標となる。

- 補完的アプローチ:無次元数そのものに加え、標準化された設計規範(CCPS、AIChEなど)や社内の経験知を参照し、データと規範を組み合わせることが重要。

7.2. 明日からできること

- 指標を仮設定する:無次元数の目標レンジを先に設定し、どの実験で検証するかを決める。

- 実験と解析を並行する:RTD、カロリメトリ、粘度測定などを小規模で開始し、必要に応じてCFDなどのシミュレーションと組み合わせる。

- 知識を形式化する:現場の調整や暗黙知を仕様やチェックリストに落とし込み、設計変更やトラブルの履歴を記録する。

- 資本計画に反映する:得られたデータをマイルストーンごとの資本計画に組み込み、各パートナーとGo/No-Goの基準を数値化して合意しておく。

これらを小さく積み重ねていくことが、量産を安定して進めるための基盤となります。

8. まとめ

量産は単なる研究の延長ではなく、物理(保存則)・工程(実装)・資本(持続性)を同時に解いていく営みです。ラボからパイロット、そして実機へと進む過程で、支配現象は変化し、現場の暗黙知や資本の制約が新たに現れます。

本稿で取り上げた三つの無次元数は、その変化を予測し、外挿の割れ目を見極めるための実務的な物差しです。これらをあらかじめ意識しておくことで、歩留まりの低下や安全トラブルといった大きな手戻りを減らせます。

また、暗黙知を工程仕様として形式化し、段階的に投資と検証を進めていくことは、スタートアップにとって特に重要です。研究室で成立した経済性を社会実装に移すには、支配条件を先んじて試算し、余裕をもった調達計画と資本設計を整えることが不可欠です。

量産の道は平坦ではありませんが、物理・工程・資本の三つのレイヤーを並行して意識し、小さな検証を積み重ねることで、研究成果を持続的に社会へ届ける可能性は確かに広がります。

協力

東北大学 実用プロセス開発・イノベーションセンター(CPDI)研究成果を社会実装につなげるための拠点で、パイロットスケールの検証やプロセス設計を支援しています。

廣森浩祐 助教(東北大学)東北大学大学院工学研究科化学工学専攻で博士課程を修了後、同専攻に助教として着任。反応工学や分離工学、移動現象を基盤とした研究に従事し、産業プロセスのスケールアップや資源循環技術の開発に取り組まれています。

感謝とお願い

最後までお読みいただき、ありがとうございます。

もし本稿に対してご意見やご関心、ご一緒できそうなテーマなどがあれば、ぜひご連絡ください。心よりお待ちしております。